Hot Surface!

1) Einleitung

Für einen batteriebetriebenen Motor muss der DC-Batteriestrom in Wechselstrom umgewandelt werden. In kompakter Weise erfolgt die Umwandlung auf einer Leiterplatte mit Transistoren, einem den Aufgaben angepassten Steuerungs- und Überwachungsprozessor (Gate-Treiber) und weiteren Sensorbauteilen. Die Stromversorgung ist allerdings nicht ohne Verluste möglich, die als Wärme die Baugruppe aufheizen. Die Temperatur hängt nicht nur von der Stromstärke ab, aber sie ist einer der maßgebenden Faktoren.

Um nicht die elektrotechnischen Details des Entladevorgangs, des Stand-by Betriebs und der Kennlinien der Bauteile berücksichtigen zu müssen [1] vereinfachen wir die Untersuchung und versuchen nur aus dem Stromkreis VM-GND (s. Abb. 1) eine Temperaturberechnung (durch numerische Simulation) zu erzeugen.

Dazu wird PCB-Investigator Physics von EasyLogix eingesetzt

Aus ODB++ Files erzeigt es automatisch ein 3D Modell der Baugruppe, das nachträglich mit elektrischen und physikalischen Parametern versehen werden muss, z.B. den Materialeigenschaften, Stromstärken und Verlustleistungen.

Abb. 1: Blockschaltbild eines batteriebetriebenen Motors. Quelle: TEXAS INSTRUMENTS [1].

2) TI Beispielboard

Als Beispiel wird das 3-Phasen Gate-Treiber Evaluierungsboard BOOSTXL-DRV8304H von TEXAS INSTRUMENTS verwendet [2]. Das Board ist 56 mm x 61 mm groß und 4-lagig (Abb. 2). Die drei diskreten MOSFETS erlauben hohen Strombedarf und erzeugen unter diesen Umständen auch viel Wärme.

Abb. 2. Photographie des BOOSTXL-DRV8304H von TI [2] (links) und PCB-Investigator Modell (rechts)

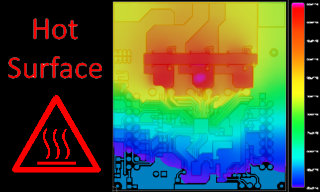

Die Toplage der Baugruppe zeigt Abb. 3. Es interessiert in diesem Bericht nur der gelb umrandete Bereich, nicht zuletzt wegen der auffallenden Beschriftung „Hot Surface“. Wieviel °C und wieviel Ampere „hot“ bedeuten wird in [2] nicht weiter beschrieben. Deshalb wollen wir herausfinden ob es mit sinnvollen Annahmen aus der technischen Dokumentation [3] wirklich so sein kann. „J1“ ist der Stecker („Power“), der die Stromversorgung über VM+ / GND- bedient.

Abb.3: Top Lage des TI-Evaluierungsboards von DRV8304H mit der Beschriftung „Hot Surface“. Links: Technische Dokumentation von TI [3], rechts PCB-Investigator Import

3) Modellbildung

Die geometrische Konstruktion der Lagen, Prepregs und Bohrungen erfolgt automatisch aus den ODB++ Files. Die physikalischen Umstände (Materialien, Umgebungsbedingungen etc.) und elektrischen Zusammenhänge (Laufweg des Stroms) sind Eingabegrößen.

3.1 Strompfad

PCB-Investigator Physics ist spezialisiert auf die Temperaturberechnung auf Grund der Ströme in den Leiterbahmen und der Verlustleistungen in den Bauteilen. Es ist keine und bedarf keiner Stromlaufsimulation a la SPICE. Das erlaubt große Freiheit in der Modellbildung, braucht weniger Eingabedaten und es geht schneller. Es gibt 2 Möglichkeiten die Stromheizung in das Modell einzubringen.

Methode 1: (nur) in den Netzen von Interesse definieren Quellen und Senken in den Pads der Bauteile abschnittsweise Start- und Stopppunkte für den Stromlauf.

Methode 2: Bauteile können als stromdurchlässig definiert werden und verbinden zwischen Start- und Endpunkt im Algorithmus die angeschlossenen Netze durch Brücken.

3.2 Bauteile

Auch hier gibt es dementsprechend 2 Möglichkeiten zur Heizung.

Methode 1: direkte Eingabe der Verlustleistung.

Methode 2: wenn das Bauteil als Brücke zwischen Netzen eingesetzt wird kann über den elektrischen Widerstand implizit die Leistung definiert werden.

4) Modell und Ergebnisse

Der Lagenaufbau, Leiterbahnen und Bohrungen werden aus den ODB++ Files eingelesen und könnten sogar im Nachhinein im PCBI modifiziert werden.

Abb. 4: Lagenaufbau des Testboards

Der in diesem Artikel zur Diskussion stehende Teil der Schaltung ist der Pfad VM+ → GND- aus Stecker J1, durch die Bauteile U1, U2, U5 und R15, R29 und R33 und zurück (Abb. 5). Wir wählen als Strombedarf absichtlich einen hohen RMS Wert von 30 A. Als elektrischen Widerstand der U1,U2,U3 nehmen wir für hohe Temperatur RDSON=8 mΩ an und für die 3 Widerstände jeweils 7 mΩ an [3]. Für ein und dasselbe Design können mehrere sog. Operation States erzeugt (durch kopieren und ändern) und gerechnet werden.

Abb. 5: Der in diesem Beitrag betrachtete Teil der Schaltung: VM+ → GND−

4.1 Methode 1: Strompfad stückweise definiert

PCB-Investigator kennt die Pads der Bauteile und die sie verbindenden Netze. Über die Eingabemaske wird angeboten, welche Netze von Bauteil zu Bauteil möglich sind. Nach der Wahl eines Netzes kann und muss die Stromstärke dafür eingetragen werden [4]. Die aktuelle Situation wird sofort angezeigt und das Ergebnis zeigt Abb. 6. Der Vorteil der Methode ist, dass zügig und gezielt nur Teile gerechnet werden können ohne den Zusammenhang mit dem Rest der Schaltung zu berücksichtigen.

Abb. 6: Operation State des Stromwegs von VM+ zu GND− in Methode 1. Jeder Pfad braucht eine Amperezuweisung und jedes Bauteil eine Verlustleistung.

4.2 Methode 2: Pin-Bridges

Nur Start- und Endpin erhalten die (Gesamt-) Stromstärke. Die damit verknüpften Netze und Pads werden im Algorithmus durch die Bauteile hindurch „gebrückt“ [5]. Wie sich dann der Strom auf die Pfade aufteilt, bestimmen die Widerstände (auch temperaturabhängig möglich) der Bauteile und der Leiterbahnen. Die Verlustleistung des Bauteils definiert sich während der Berechnung über den durchfließenden Strom aus I²R + Eingabe zusätzlicher Verluste per Hand von selbst. Der Vorteil der Methode ist, dass der Gesamtstrom für eine neue Berechnung sehr schnell variiert werden kann.

Abb. 7: Stromweg von VM+ zu GND− in Methode 2. Nur die Ampere der Gesamtstrecke müssen eingetragen werden. Die Teilstrecken sind „Auto“. Bauteilverluste bestimmen sich aus dem elektrischen Widerstand.

4.3 Ergebnisse Stromlauf

Mit beiden Methoden bietet sich als Ergebnis das gleiche elektrische Strömungsverhalten dar (Tab. 1). Weil die Innenlagen sind dünner sind als die Außenlagen ist die Stromdichte (A/mm²) innen höher.

| Top | Inner 1 | Inner 2 |

|---|---|---|

|  GND− |  VM+ |

Aber Details unterscheiden sich doch, weil der Strom in den einzelnen Pfaden sich leicht unterscheidet. Mit Methode 1 fließen in jedem Pfad exakt 10 A gemäß Eingabe. Mit Methode 2 tragen die Wege des kleinsten Widerstands mehr Strom. Tab. 2 zeigt den Strom durch die Bauteile. Durch U5 ist der Weg am längsten.

| Component | Strom Methode 1 | Strom Methode 2 |

|---|---|---|

| J1 | 30.00 A | 30.00 A |

| U1 | 10.00 A | 10.18 A |

| R15 | 10.00 A | 10.18 A |

| U2 | 10.00 A | 9.98 A |

| R29 | 10.00 A | 9.98 A |

| U5 | 10.00 A | 9.84 A |

| R33 | 10.00 A | 9.84 A |

4.4 Ergebnis Temperatur

Für die Temperaturberechnung müssen die Umgebungsbedingungen vorgegeben werden. Wir wählen 20 °C Lufttemperatur bei freier Konvektion. Die Unterschiede im Stromfluss können sich wg. I²R auf die Bauteilheizung und damit auf die Temperatur auswirken (Tab. 3). Allerdings sind die Unterschiede im berechneten Projekt zu klein und fallen in den Plots nicht auf. Die Plots in Tab. 4 zeigen die oberen 50 K. Das mittlere Bauteil ist auf Grund seiner Lage wärmer als seine Nachbarn. Der Sprung von gelb nach grün wird durch die horizontal verlaufenden Leiterbahnen, bzw. ihren Isolationsabständen verursacht.

Im Großen und Ganzen ist die berechnete Baugruppentemperatur 100°C. Damit ist bestätigt, dass die angegebene Region bei hohen Strömen wirklich zur „Hot Surface“ werden kann.

| Methode 1 | Methode 2 |

| Component | Verlustleistung | Temperatur | Component | Verlustleistung | Temperatur |

| R15 | 0.700 W | 97.01 °C | R15 | 0.724 W | 97.94 °C |

| R29 | 0.700 W | 99.02 °C | R29 | 0.697 W | 99.14 °C |

| R33 | 0.700 W | 95.85 °C | R33 | 0.676 W | 95.26 °C |

| U1 | 0.800 W | 97.18 °C | U1 | 0.827 W | 98.06 °C |

| U2 | 0.800 W | 98.61 °C | U2 | 0.796 W | 98.79 °C |

| U5 | 0.800 W | 95.60 °C | U5 | 0.773 W | 95.19 °C |

Top signal layer |  Bottom signal layer |

Quellen:

[1a] Texas Instruments. „Driving Motors in Battery-powered IoT Systems“ by John Lockridge

https://www.allaboutcircuits.com/industry-articles/driving-motors-in-battery-powered-iot-systems

[1b] Texas Instruments. „How analog integration simplifies the development of engine control in the car“

Elekronik Praxis 06.07.2021 by Arun Vemuri

https://www.elektronikpraxis.vogel.de/wie-analogintegration-die-entwicklung-der-motoransteuerung-im-auto-vereinfacht-a-1037022

[2] Texas Instruments. „DRV8304H Three-Phase Smart Gate Driver Evaluation Module“.

https://www.ti.com/tool/BOOSTXL-DRV8304H

[3] Texas Instruments. SLVUB97–October 2017. BOOSTXL-DRV8304H EVM User’s Guide.

https://www.ti.com/lit/ug/slvub97/slvub97.pdf

[4] Easylogix. „Tutorial 6: Transient simulation with different operating states.“

https://www.youtube.com/watch?v=y7Q5UGt1TVk

[5] Easylogix. „Tutorial 7: PinBridges & Easylogix Part Library.“

https://www.youtube.com/watch?v=_mDVDZAIagU